CNC ROUTERY

V moderních CNC systémech, které zahrnují princip konec-konec, je design komponentů vysoce automatizovaný s využitím Computer-Aided Design (CAD) a Computer-Aided Manufacturing (CAM) programů. Tyto programy produkují počítačový soubor, který je interpretován k výpisu příkazů potřebných k provozu konkrétního stroje skrz postprocesor, které jsou následně nahrány do CNC stroje pro samotnou výrobu. Protože jakákoliv konkrétní komponenta může vyžadovat použití mnoha různých obráběcích nástrojů – pily, atd. – moderní stroje často kombinují více nástrojů do jediné „buňky“. V ostatních případech je použit větší počet různých strojů s externím řízením a lidské či robotické obsluhy, které přemisťují obrobky mezi stroji. V každém případě je komplexní série kroků potřebná k výrobě jakékoli části vysoce automatizovaná a vytvářený obrobek je téměř shodný s CAD návrhem.

Dřívější formy automatizace

Vačky

Automatizace řízení obráběcího stroje začalo v roce 1800 s vačkami, které „hnaly“ obráběcí stroje podobným způsobem jako již dlouho v hudebních skříních nebo provozně komplikovaných kukačkových hodinách. Thomas Blanchard postavil jeho pažbu-kopírovací soustruhy (1820-1830) a práce člověka jako je Christopher Miner Spencer, který vyvinul revolverový soustruh na závity (1870). Automatizace založená na vačkách již dosáhla velmi pokročilé úrovně už za první světové války (1910).

Nicméně, automatizace pomocí vačky se zásadně liší od číslicového řízení, protože nemůže být abstraktně programována. Vačka sice může kódovat informace, ale dostat informace z abstraktní úrovně technického kreslení do vačky je již ruční proces, který vyžaduje vyřezávání a nebo obrábění a plnění.

Různé formy abstraktně programovatelného řízení již existovaly v průběhu roku 1800, těmi jsou: Jacquardův tkalcovský stav, piano a mechanické počítače propagované Charlesem Babbagem a dalšími. Tento vývoj měl potenciál pro přiblížení s automatizovaném řízení začínajícím v tomto století, ale stalo se tak až o mnoho desítek let později.

Ovládání pohybu

Použití hydrauliky ve vačkově založené automatizaci vyústilo v trasovací stroje, které používají předlohu k vytrasování šablony, jako např. enormní Pratt & Whitney „Keller Machine“, který mohl kopírovat šablony o rozměrech několika metrů. Dalším přístupem je „zaznamenej a zopakuj“, který byl propagován firmou General Motors (GM) v roce 1950. Používal úložný systém pro záznam pohybu lidského strojníka a pak jejich ho na povel přehrával. Analogické systémy jsou běžné i dnes, zejména „učící se soustruh“, který dává novým strojníkům praktický pocit pro proces. Žádné z nich však nebyly číslicově programovatelné a vyžadují zkušeného strojníka v určitém okamžiku procesu, protože programování je fyzické, nikoliv numerické.

Serva a selsyny

Jediná bariéra pro kompletní automatizaci byly požadované tolerance během procesu obrábění, které jsou běžně v řádech tisícin palce. Přestože propojení nějakého druhu řízení a úložného zařízení, jako byly děrné štítky, bylo snadné, zajistit, aby řízení pohybovalo motory na správnou pozici s požadovanou přesností, to byl jiný problém. Pohyb nástroje vyústil v různé síly na řízení, což znamenalo, že lineární vstup by nevyústil v lineární pohyb nástroje. Klíčovým vývojem v této oblasti bylo zavedení servomechanismů, které vytvářely vysoce přesné informace o měření. Nasazením dvou servomechanismů spolu vznikl selsyn, kde pohybu vzdáleného serva přesně odpovídal jiný. Pomocí různých mechanických či elektrických systémů mohly být výstupy selsynů čteny a pomoci tak zajistit řádný pohyb (jinými slovy, tvoří uzavřenou smyčku řídícího systému).

První vážný návrh, že selsyny by mohly být použity pro obráběcí řízení, byl proveden Ernstem F.W. Alexandersonem, švédským přistěhovalcem do USA, pracující v General Electric (GE). Alexanderson pracoval na problému točivého momentu zesílení, kde malý výstup dovolil mechanickému počítači řídit velké motory, které GE použila jako součást většího zbraňového systému pro lodě amerického námořnictva. Stejně jako obrábění, uložení zbraní vyžaduje velmi vysokou přesnost, mnohem menší než jeden stupeň a síly během pohybu dělových věží byly nelineární. V prosinci 1931 Alexanderson navrhl katedře průmyslového inženýrství, že stejný systém by mohl být použit k řízení vstupů obráběcích strojů, které umožní sledovat obrys šablony bez silného fyzického kontaktu, které potřebovaly tehdy stávající stroje jako Kellerův stroj. Prohlásil, že to byla „záležitost přímého inženýrského rozvoje“. Nicméně, návrh předběhl svou dobu z pohledu rozvoje podnikání a GE nebralo věc vážně až o mnoho let později, kdy se jiní stali průkopníky v oboru.

Parsons a vynález NC

Vznik NC je obecně přičítáno Johnu T. Parsonsovi, strojníkovi a prodavačovi v obráběcí společnosti jeho otce, Parsons Corp.

V roce 1942 mu bylo řečeno, že helikoptéry se stanou „další velkou věcí“ a to bývalým šéfem Ford Trimotor production, Billem Stoutem. Zavolal tedy do Sikorsky Aircraft kvůli možné práci a brzy dostal smlouvu na vyrobení dřevěných podélníků k rotorům. Některé z problémů, které se během výroby vyskytly, zřejmě pramenily z bodového svařování kovových límců na podélnících na kovovém bidlu, Parsons navrhl nový způsob upevnění svlaků k ráhnu pomocí lepidla, nikdy předtím vyzkoušeném na letadlovém designu.

Tento vývoj vedl Parsonse ke zvážení možnosti použití lisovaných kovových svlaků místo dřevěných, což by bylo mnohem silnější a snáze vyrobitelné. Podélníky pro rotory byly postaveny na základě návrhu, který poskytl Sikorsky, a které byly zaslány Parsonsovi jako série 17 bodů definujících obrys. Parsons pak musel doplnit body francouzskými křivkami, aby mohl vytvořit osnovu, kterou mohl použít jako šablonu pro vyrobení přípravků pro dřevěné svlaky. Vytvoření kovořezného nástroje schopného řezat tento konkrétní tvar se avšak ukázalo být obtížné. Parsons šel k Wright Field za Frankem Stulenem, vedoucím Propeller Lab Rotary Ring Branch. Během jejich rozhovoru Stulen došel k závěru, že Parsons opravdu neví, o čem mluví. Parsons si to uvědomil a Stulena na místě najal. Stulen se dal do práce 1. dubna 1946 a najal tři nové inženýry, aby se k němu přidali.

Stulenův bratr Curtis pracoval pro Wright Propeller a zmínil se, že používají děrno-štítkové kalkulačky pro inženýrské výpočty. Stulen se rozhodl přijmout nápad a nechat proběhnout pevnostní výpočty na rotory, první přesnější automatizované výpočty na rotory helikoptér. Když Parsons viděl, co Stulen dělá s děrno-štítkovými stroji, zeptal se Stulena, jestli by nemohly být použity ke generování osnovy s 200 body místo se 17, které dostali od Sikorski Aircraft a vyrovnat tak každý bod o poloměr frézového řezného nástroje. Řezem v každém z těchto bodů by bylo možné vyrobit relativně přesný výřez z náročnější tvrdé oceli a mohlo by to být snadno vybroušeno až k hladkým tvarům. Výsledný nástroj by byl užitečný, jako šablona pro lisování kovových svlaků. Stulen neměl problém s vytvořením takového programu a používal jej k vytvoření velkých tabulek čísel, které by se vzaly na strojírenské patro. Tady by jeden z operátorů četl čísla dalším dvěma, každý na ose X a Y, a oni by pohybovali řezací hlavou do tohoto bodu a udělali řez. Takto se jmenovala metoda „podle čísel“.

Od tohoto okamžiku Parsons představil plně automatizované nástroje. S dostatkem bodů na obryse by nebyla potřeby žádné manuální práce, avšak s ručním ovládáním čas ušetřený tím, že části více odpovídaly obrysu byl vyrovnán časem potřebným k vykonáváním kontrol. Jestliže strojní vstupy byly připojeny přímo k čtečkám děrovaných karet, toto zpoždění, a všechny související manuální chyby, by byly odstraněny a počet bodů by mohl být dramaticky navýšen. Takový stroj by mohl opakovaně vytvářet perfektně přesné šablony na příkaz. Ale v té době neměl Parsons dostatek finančních prostředků pro rozvoj jeho nápadů.

Když jeden z Parsonsových prodejců byl na návštěvě ve firmě Wright Field, bylo mu řečeno o problémech, které mělo letectvo Spojených států s designy nových letadel. Zeptali se, jestli Parsons nemá něco, čím by jim pomohl. Parsons ukázal společnosti Lockheed jeho představu automatického obrábění, ale jim to bylo lhostejné. Rozhodli se použít pětiosou šablonu kopírující stroje k výrobě stingerů, řezání z kovové šablony a už měli objednaný drahý obráběcí stroj. Ale jak Parsons poznamenal:

„Nyní si jen prostě představte tu situaci na minutku. Lockheed dostal kontrakt na návrh a výrobu těchto křídel. Ten stroj byl schopen obrábět v pěti osách, z nichž každá byla stopovací ovládaná použitím šablony. Nikdo nepoužíval moji metodu vytváření šablon, takže si stačí představit, jaké měli šance vytvořit přesný tvar profilu s nepřesnou šablonu.“

Parsonsovy obavy se brzy staly skutečností a protesty firmy Lockheed, které říkali, že mohou problém vyřešit, nakonec zněly celkem dutě. V roce 1949 letectvo zařídilo Parsonsovi financování, aby mohl postavit obráběcí stroje podle sebe. Raná práce s Snyder Machine & Tool Corp prokázala, že systém přímého řízení ovládacích prvků motorů nedokázal dodat potřebnou přesnost k nastavení stroje pro dokonale hladké obrábění. Vzhledem k tomu, že mechanické řízení neodpovídalo lineárně, nemohlo být jednoduše řízeno s daným množstvím energie, protože různé síly znamenaly stejné množství energie, což by ne vždy produkovalo stejné množství pohybu ovládacích prvků. Nezáleželo na tom, kolik bodů se zadalo, osnovy byly stále hrubé.

Vstup MIT

Toto však nebyl neřešitelný problém, ale vyžadovalo by to nějaký druh zpětnovazebného systému, podobně jako selsyny: Bylo třeba přímo měřit, jak daleko řízení skutečně zašlo. Konfrontován náročným úkolem vytvoření takovéhoto systému, na jaře roku 1949 se Parsons obrátil na Gordona S. Brownovo servomechanismovoulaboratoř na MIT, která byla světovým lídrem v oblasti mechanických výpočtů a zpětnovazebních systémů. Během války stavěla laboratoř množství složitých motorem poháněných zařízení jako jsou motorizované systémy věžových zbraní pro Boeing B-29 Superfortress a automatického sledovacího radaru SCR-584. MIT se pro přenos technologií do Parsonsova prototypu automatického zařízení „podle čísel“ přirozeně hodil.

Tým MIT vedl William Pease s pomocí Jamese McDonougha. Rychle došli k závěru, že Parsonsův návrh by mohl být v mnohém vylepšen; pokud stroj neměl jednoduše řezat z bodu A do bodu B, ale místo toho se hladce stěhoval mezi body, pak nejen že by to udělalo dokonale hladký řez, ale mohlo by se tak učinit s mnoha méně body – fréza by mohla vyřezat linie přímo, než definování velkého množství řezacích bodů k „simulaci“. Třístranná dohoda byla domluvena mezi Parsonsem, MIT a americkým letectvem a projekt oficiálně začal od července 1949 až do června 1950. Smlouva volala po stavbě dvou „kartu-čtecích frézek“ prototypů s výrobním systémem. Obě měly být předány Parsonsovi pro upevnění na jednu ze svých fréz s cílem vytvořit dodávatelný systém pro řezání svlaků.

Místo toho, v roce 1950 MIT koupilo přebytek Cincinnati Milling Machine Company „Hydro-Tel“ fréz a uspořádali novou smlouvu s letectvem, které zmrazilo Parsonse s dalším vývojem. Parsons později poznamenal, že „nikdy nesnil o tom, že někdo tak uznávaný jako MIT by mohl úmyslně jít dopředu a převzít můj projekt“. I přes to, že vývoj byl předán do rukou MIT, Parsons požádal o patent na „Motorem kontrolovaný aparát pro pozicování obráběcích a tvářecích strojů“. na 5. 5. 1952, což vyvolalo podání patentu MIT pro „Číslicové řízení servo-systémem“, dne 14. srpna 1958 a společnost prodala exkluzivní licenci na Bendix. IBM, Fujitsu a General Electrics všichni vzali sub-licence hned poté a začali s vývojem vlastních zařízení.

Stroj MIT

MIT se hodilo mít zařízení napojené na ruční posuny a řídit je válečkovými řetězy připojených k motorům, jeden pro každou osu tří-osého stroje (X, Y, Z). Související regulátor sestával z pěti skříní velikosti chladničky, které dohromady byly téměř stejně velké jako fréza, ke které byly připojeny. Tři ze skříní obsahovaly regulátory motorů, jeden regulátor pro každý motor, další dva digitální čtecí systém.

Na rozdíl od původního Parsonsova děrno-štítkového návrhu, MIT návrh používá standardní 7-stopové děrné pásky pro vstup. Tři z těchto stop byly použity pro k ovládání různých os stroje, zatímco ostatní čtyři různé kontrolní zakódované informace. Pásky byly čteny ve skříni, kde bylo také umístěno šest relátkových hardwarových registrů, dva pro každou osu. S každou přečtenou operací byla dříve přečtená informace zkopírovaná do „výchozího bodu“ registru a nově přečtené do „koncového bodu“. Páska byla čtena nepřetržitě a číslo v rejstříku zvyšováno, dokud nebyla nalezena „stop“ instrukce, čtyři otvory v řadě.

Poslední skříň skrývala hodiny, které posílají pulsy přes registry, srovnává je a generuje výstupní pulsy, které interpolují mezi body. Pro příklad, pokud byly body daleko od sebe, výstup by měl pulsy s každým hodinovým cyklem, zatímco body blízko sebe by generovaly pulse až po několika hodinových cyklech. Pulsy jsou zasílány dál do sčítacího registru v regulátorech motorů, počítající se podle počtu pulsů pokaždé, když došly. Součtové registry byly připojeny k digitálně – analogovému převodníku, který zvyšoval výkon do motorů, jak se součet v registrech zvyšoval.

Registry byly zmenšeny enkodéry připojených na motory a frézu samotnou, což by snížilo počet o jeden pro každý jeden stupeň rotace. Jakmile se dosáhlo druhého bodu, impulsy z hodin se zastavily, a motory by nakonec dořídily frézu do zakódované pozice. Každý 1 stupeň otáčení ovládacích prvků vytvořilo 0.0005 palce pohybu řezací hlavy. Programátor mohl řídit rychlost řezu výběrem bodů, které byly blíže u sebe pro pomalé pohyby, nebo dále od sebe pro rychlé.

Systém byl veřejně demonstrován v září 1952, objevující se v tomto měsíci ve Scientific American. Systém MIT byl vynikající úspěch v jakémkoliv technickém měřítku, rychle dělající jakkoliv složitý řez s extrémně vysokou přesností, kterou nelze snadno duplikovat ručně. Nicméně, systém byl strašně složitý, obsahoval 250 elektronek, 175 relé a mnoho pohyblivých částí, což snižovalo spolehlivost v produkčním prostředí. To bylo také velmi drahé, celkový účet představený americkému letectvu byl 360 000$, tedy 2 641 727.63$ v dolarové hodnotě z roku 2005. Mezi rokem 1952 a 1956 byl tento systém použit na frézách početných jednorázových vzorů pro různé letecké společnosti, aby se studoval jejich potenciální hospodářský dopad.

Šíření NC

Financování projektu letectvem skončilo v roce 1953, ale vývoj byl převzat firmou Giddings and Lewis Machine Tool Co. V roce 1955 mnoho lidí z týmu MIT odešlo založit Concord Controls, komerční NC společnost, podporovanou Giddingsovou firmou, produkovali řadič Numericord. Numericord byl podobný návrhu MIT, ale nahradil děrné pásky čtečkou magnetických pásků na kterých pracovala firma General Electric. Páska obsahovala řadu signálů různých fází, které přímo zakódovali úhel jednotlivých ovládacích prvků. Páska byla přehrávána při konstantní rychlosti v řadiči, který nastavoval polovinu selsynů do zakódovaných úhlů, zatímco vzdálená strana byla připojena k ovládání stroje. Designy byly stále zakódovány na děrné pásce, ale pásky byly převedeny na čtení / zápis, který je změnil na magnetickou podobu. Magnetické pásky pak mohly být použity na kterémkoliv zařízení na patře, což značně snížilo složitost řadičů. Vyvinut k produkci velmi přesných součástí pro letecký tisk kůží, Numericord NC5 začal pracovat v závodě G&L na Fond du Lac, WI v roce 1955.

Firma Monarch Machine Tool také vyvinula číslicově řízený soustruh, počínaje v roce 1952. Demonstrovali své stroje v roce 1955 na Chicago Machine Tool Show spolu s řadou dalších dodavatelů se stroji na děrné štítky či pásky, které byly buď zcela vyvinuty, nebo ve formě prototypu. Zahrnovala je také Kearney & Trecker’s Milwaukee-Matic II, který mohl změnit jeho řezný nástroj pod číslicovým řízením, což je společný rys i na moderních strojích.

Zpráva Boeingu uvádí, že „číslicové řízení dokázalo, že může snížit náklady, snížit dodací lhůty, zlepšit kvalitu, omezit obrábění a zvýšit produktivitu“. I přes tento vývoj a vřelé recenze od několika uživatelů, zavádění NC bylo poměrně pomalé. Jak Parsons později poznamenal: „Koncepce NC byla tak podivná výrobcům a tak pomalá na chápání, že sama americká armáda musela nakonec postavit 120 NC strojů a pronajmout je různým výrobcům, aby se začalo popularizovat jeho používání.“

V roce 1958 MIT zveřejnilo svou zprávu o ekonomice NC. Došli k závěru, že nástroje byly konkurenceschopné s lidskými operátory, ale jednoduše posunuli čas od obrábění k vytvářením pásek. Ve Force of Pruduction, Noble tvrdí, že to byla celá pointa toho, čeho se letectvo obávalo; přesunutí procesu vysoce spojeného podlaží továrny do nespojených bílých límečků kanceláří. Kulturní kontext raných 50. let, druhé Rudé Zděšení s obecným strachem z bombardovacích mezer a domácí podvracení vrhá světlo na tento výklad. Silně se obávalo, že západ ztratí obranný produktivní závod s komunisty, a že síla syndikátů byla cesta do ztracena a to „být příliš měkký“ (menší výkon, větší jednotka nákladu), nebo dokonce komunistické sympatie a podvracení uvnitř svazu (vycházející z jejich společného tématu posilovat dělnickou třídu).

Příchod CNC

Mnoho příkazů pro experimentální části byly programovány „od ruky“ k produkci děrných pásek, které byly použity jako vstup. Během vývoje Whirlwindu, real-timového počítače MIT, John Runyon zakódoval několik podprogramů na výrobu těchto pásek pod počítačovou kontrolou. Uživatelé mohli zadat seznam míst a rychlostí a program vygeneroval děrnou pásku. V jednom kroku tento proces snižuje čas potřebný k výrobě seznamu instrukcí a frézování části od 8 hodin do 15 minut. To vedlo k návrhu letectva na vytvoření obecného programovacího jazyka pro numerické řízení, které bylo přijato v červnu 1956.

Počínaje zářím, Ross a Pople nastínil jazyk pro řízení stroje, který byl založen na bodech a přímkách, rozvíjející se přes několik let až do programovacího jazyka APT. V roce 1957 Aircraft Industries Association (AIA) a Air Material Command at Wright-Patterson Air Force Base se spojili s MIT, aby standardizovali tuto práci a vytvořili plně počítačem řízený NC systém. Dne 25. února 1959 kombinovaný tým uspořádal tiskovou konferenci ukazující výsledky, včetně 3D obráběného hliníkového zásobníku popele, který byl předán v potištěné sadě.

Mezitím Patrick Hanratty vytvářel podobný stroj v GE v rámci svého partnerství s G&L na Numericordu. Jeho jazyk, PRONTO, porazil APT v komerčním použití když byl vydán v roce 1958. Hanratty pak pokračoval ve vývoji MICR, znaky magnetického inkoustu, které byly použity při zpracování šeků, než odešel k General Motors k práci na průlomovém DAC-1 CAD systému.

APT byl brzy rozšířen o „skutečné“ křivky ve 2D-APT-II. S jeho vydáním MIT snížila své zaměření na CNC, jak se zároveň přesouvalo k experimentům CAD. APT vývoj byl převzat AIA do San Diega a v roce 1962 Illinois Institute of Technology Research. Práce na vytvoření APT mezinárodním standardem začala v roce 1963 pod USASI X3.4.7, avšak mnoho výrobců CNC strojů mělo své vlastní jednorázové doplňky (jako např. PRONTO), tudíž normalizace byla dokončena až roku 1968, kdy bylo 25 volitelných optimálních doplňků do základního systému.

Stejně jako APT bylo vydáno v raných 60. letech, druhá generace nízko cenových tranzistorových počítačů, která zasáhla trh, byla schopná zpracovat mnohem větší objemy informací ve výrobním nastavení. Toto snížení nákladů společně se zavedením systémů NC v polovině 60. letech, běh APT tvořila třetina veškerého počítačového času u velkých leteckých společností.

CAD potkává CNC

Zatímco v laboratoři servomechanismů byla v procesu vývoje jejich první fréza, v roce 1953 MIT, strojní katedra, zadala požadavek, aby vysokoškoláci měli kurzy v kreslení. Instruktoři, dříve vyučující tyto programy, byli sloučeni do designové divize, kde začala neformální diskuze počítačového kreslení. Mezitím laboratoře elektronických systémů, nově pojmenované laboratoře servomechanismů, diskutovali o tom, zdali návrh vůbec někdy začne papírovým diagramem v budoucnosti.

V lednu 1959 se konalo neformální setkání se zapojením jednotlivců z obou skupin. Formální setkání následovalo v dubnu a květnu, které vyústilo v „Computer-Aided Design Projekt“. V prosinci 1959, letectvo vydalo na jeden rok smlouvu s ESL za 223 000 dolarů k financování projektu, včetně 20 800 dolarů určených na 104 hodin strojového času, kde se počítalo 200 dolarů za hodinu. To se však ukázalo být příliš málo pro tak ambiciózní program, které měli na mysli, ačkoliv jejich systém technických výpočtů, AED, byl vydán v březnu 1965.

V roce 1959, General Motors začalo experimentální projekt digitalizace, ukládání a tisk mnoha nákresů generovaných v různých odděleních GM. Když se ukázalo, že základní koncept by mohl fungovat, začali vyvíjet projekt DAC-1 s IBM do produkční verze. Jedna část projektu DAC byl přímý převod papírových diagramů do 3D modelů, které pak byly přeměněny na příkazy APT a obrobeny na obráběcím stroji. V listopadu 1963 byl poprvé návrh víka kufru, přenesen z 2D papírového nákresu do 3D jílového prototypu. S výjimkou prvních skic smyčka návrh-výroba byla uzavřena.

Mezitím, MIT mimo pracovní Lincolnovy laboratoře stavěli počítače na testování nových tranzistorových návrhů. Konečný cíl byl v podstatě tranzistorový Whirlwind, známý také jako TX-2, avšak za účelem testování různých obvodů byla první postavena verze známá jako TX-0. Když konstrukce TX-2 začala, čas na TX-0 se uvolnil, což vedlo k řadě pokusů na interaktivní vstup a použití CRT displeje stroje pro grafiku. Další vývoj těchto konceptů vedl k průkopnickému programu Ivana Sutherlanda Sketchpad na TX-2.

Sutherland se stěhoval po jeho práci na Sketchpadu na univerzitu v Utahu, ale to inspirovalo další absolventy MIT, aby vytvořili první opravdový CAD systém. Byl to Electronic Drafting Machine (EDM), prodaný Control Data a známý jako „Digigraphics“, který Lockheed použil pro vytvoření produkce dílů pro C-5 Galaxy, první příklad uzavřeného koncového systému nákres - výroba CAD / CNC.

Do roku 1970 zde byla celá řada firem zaměřujících se na CAD, včetně firem jako Intergraph, Applicon, Computervision, Auto-trol technology, UGS Corp. a další, stejně jako velcí prodejci jako CDC a IBM.

Šíření CNC

Cena počítačových cyklů padala drasticky během 60. let s rozšířeným zavedením užitečných minipočítačů. Nakonec se stalo méně nákladné zvládnutí řízení motoru a zpětné vazby počítačovým programem, než tomu bylo s vyhrazenými servo systémy. Malé počítače byly vyhrazeny jednomu stroji, čímž se celý proces vložil do jedné malé skříně. PDP-8 a Data General Nova počítače byly v těchto rolích běžné. Uvedení mikroprocesoru v 70. letech dále zredukovalo cenu implementace a dnes téměř všechny CNC stroje používají nějakou formu mikroprocesoru ke zvládnutí všech operací.

Uvedení cenově dostupných CNC strojů radikálně změnilo výrobní průmysl. Křivky se obrábějí stejně snadno jako přímky, komplexní 3D struktury jsou relativně jednoduché k vyrobení a počet kroků, které vyžadují lidskou činnost, byly výrazně sníženy. Se zvyšující se automatizací výrobních procesů s CNC obráběním bylo zaznamenáno značné zlepšení konzistence a kvality, což bylo dosaženo bez nátlaku na provozovatele. CNC automatizace snížila četnost chyb a poskytla operátorům čas na provádění dalších činností. CNC automatizace také umožňuje větší pružnost ve způsobu, jakým jsou části drženy ve výrobním procesu a času nutném ke změně stroje na obrobení různých složek.

Během časných 70. let byly západní ekonomiky utápěny v pomalém ekonomickém růstu a rostoucí mzdové náklady, čímž se NC stroje staly více atraktivní. Hlavní výrobci ve Spojených státech byli pomalí v reakci na požadavky nových strojů vhodných pro cenově dostupné NC systémy a do této prázdnoty vstoupilo Německo. V roce 1979 tržby z prodeje německých strojů poprvé předčily designy Spojených států. Cyklus se rychle opakoval a do roku 1980 Japonsko převzalo vůdčí pozici, zatímco v USA prodej klesal celou dobu. Poté, co se na první místo z hlediska tržeb na top-ten grafu skládal výhradně amerických společností v roce 1971, už v roce 1987 v Cincinnati Milacron bylo již na 8. místě v grafu silně dominujících Japonských firem.

Mnoho výzkumníků poznamenalo, že Spojené státy se zaměřovaly na high-endové aplikace, které je zanechali v nekonkurenceschopné situaci, kde hospodářský útlum v brzkých 70. letech vedl k výrazně zvýšené poptávce po cenově dostupných systémech NC. Na rozdíl od amerických společností, které se zaměřily na vysoce ziskov7 letecký trhu, němečtí a japonští výrobci zacílili nižší ziskové segmenty od počátku a byli schopni vstoupit na trh nízkých cen mnohem snadněji.

Jak se vyvíjeli počítače a sítě, stejně tak se vyvíjelo i přímé numerické řízení (Direct Numerical Control – DNC). Jeho dlouhodobé soužití s méně síťovanými variantami NC a CNC je vysvětlena skutečností, že jednotlivé podniky mají tendenci držet se čehokoliv co je ziskové a jejich čas a peníze na zkoušení alternativ jsou omezené. To vysvětluje, proč modely obráběcích strojů a pásková ukládací média přetrvávají v pradědečkovské módě i jako důkaz vývoje.

Udělej si sám, koníčky a osobní CNC

Nedávný vývoj v menším měřítku oblasti CNC byl zaveden z převážně části díky tomu, že projekt Enhanced Machine Controller z Národního institutu pro standardy a technologie (NIST), vládní agentury USA pod Ministerstvem obchodu. EMC je tzv. public domain program pod operačním systémem GNU/Linux a pracujícím na hardwaru PC. Jakmile projekt NIST skončil, vývoj nezávisle pokračoval, což vedlo k vytvoření EMC2, který je svobodný software licencován pod GNU General Public License a Lesser GNU General Public License (GPL LGPL). Derivace původního softwaru EMC také vedly k vytvoření několika proprietárních programů, zejména na bázi PC TurboCNC a Mach3, stejně jako další vestavěné systémy založené na vlastním hardwaru. Dostupnost těchto kontrolních programů pro PC platformu vedl k vývoji DIY (DIY = Do it yourself; udělej si sám) CNC, umožňující fandům vytvořit si vlastní programy pomocí open source hardwarových vzorů. Stejná základní architektura umožnila výrobcům jako např. Sherline nebo Taig, vyrábět na zakázku lehké stolní obráběcí stroje pro kutily.

Snadná dostupnost PC softwaru a informací o podpoře Mach3, které napsal Art Fenerty, umožňují komukoliv s delší časovou nebo technickou praxí aby si složité dílce pro domácí použití či použití do prototypů vyrobili sami. Fenerty je považován za hlavního zakladatele PC CNC obrábění pro platformu Microsoft Windows.

Nakonec, architektura Homebrew byla plně komercializována a použita k vytvoření větších strojů pro komerční a průmyslové využití. Tato třída strojů byla označena jako osobní CNC (Personal CNC). Paralelně k vývoji osobních počítačů, osobní CNC má své kořeny v EMC a PC řídících bází, ale vyvinul se do bodu, kdy jím lze v mnoha případech nahradit větší konvenční zařízení. Stejně jako u osobních počítačů se osobním CNC vyznačují zařízení, jejichž velikosti, schopnosti a původní prodejní ceny je činí užitečnými a dostupnými pro jednotlivce a které jsou určeny pro nasazení přímo koncovým uživatelům, jež jsou často bez odborné přípravy v oblasti technologií CNC.

Dnes

Ačkoliv moderní techniky ukládání dat se přesunuly z děrovaných pásek v téměř jakýkoliv jiný typ, pásky jsou stále poměrně běžné na CNC strojích. Důvodů je několik. Jedním z nich je snadná zpětné kompatibilita stávajících programů. Firmy byly ušetřeny problémům s přepisováním jednotlivých pásek do nového formátu. Dalším důvodem je zásada, jež byla zmíněna dříve, že jednotlivé podniky mají tendenci držet se toho, co je ziskové, a jejich zdroje na zkoušení alternativ jsou omezené. Malý podnik, který našel ziskovou zakázku, může mít starší zařízení v provozu i několik let, protože "když to není rozbité [ziskovost-moudrý], neopravuj to". Soutěž vkládá přirozené limity v tomto přístupu, kdy určité množství inovací a neustálého zlepšování nakonec bude nezbytné, jinak by konkurence byla ta, kdo by našel lepší cestu k "myší pasti".

Jedna změna, která byla implementována poměrně široce, byl přechod z papíru na mylarové pásky, které jsou mechanicky mnohem odolnější. Diskety, USB flashky a lokální sítě nahradily pásky jen do určité míry, zejména ve větších prostředích, kde je vysoká integrace.

Šíření CNC vedlo k potřebě nových norem pro nové CNC standardy, které by nebyly zatíženy licencováním konkrétních designových konceptů, jako APT. Řada různých norem se po čase množila, často založených kolem značkovacích jazyků pro vektorovou grafiku podporovanou plottery. Jeden takovýto standard se stal velmi běžným, "G-kód" který byl původně používán na Gerber Scientific plotterech, který byl pak přizpůsoben pro použití na CNC. Formát souborů se stal tak široce používán, že byl i zahrnut do standardu EIA. Na druhou stranu, zatímco G-kód je převládající jazyk používaný na dnešních CNC strojích, je zde tlak nahradit ho STEP-NC systémem, který byl záměrně navržen pro CNC, nežli odnož existujícího standardu pro plottery.

Zatímco G-kód je nejběžnější způsob programování, někteří výrobci strojových nástrojů / řízení také vynalezli své vlastní proprietární "konverzační" metody programování, čímž se snaží usnadnit programování jednoduchých dílů a vytváření nastavení a modifikací na stroji tak zjednodušit (např. Mazak's Mazatrol a Hurco). To se setkalo s různým úspěchem.

Nedávný pokrok v CNC interpretů v podpoře logických příkazů, známého jako parametrické programování (nebo taktéž známé jako makro programování). Parametrické programy zahrnují jak příkazy zařízení, tak i kontrolní jazyk podobný BASICu. Programátor může vytvořit if / then / else (když, pak, jinak) podmínky, cykly, vyvolávat podprogramy, provádět různé aritmetické úlohy, manipulovat s proměnnými a vůbec, má k dispozici velkou volnost při vytváření jednoho programu. Celou produktovou řadu různých velikostí je možné naprogramovat s pomocí logiky a jednoduché matematiky a vytvářet tak celou škálu rozsahů dílů, nebo vytvořit zásobnou část, která může být upravena dle požadavků zákazníka.

Zhruba od roku 2006 byl nápad navržen a sledoval podporu sbližování CNC a DNC a několik jiných trendů ve světě informačních technologií, který ještě nebyl moc ovlivněn CNC a DNC. Jedním z těchto trendů je kombinace většího sběru dat (víc senzorů), větší a automatizované výměny dat (přes vybudování nového, otevřeného průmyslového standardu XML schématu) a dolování dat dát novou úroveň business inteligence a automatizaci pracovních postupů ve zpracovatelském průmyslu. Dalším z těchto trendů je vznik široce publikovaných API rozhraní spolu s výše uvedenými otevřenými datovými standardy podporujících ekosystém uživatelem vytvořených aplikací a mashupů, které mohou být jak otevřené, tak i komerční - jinými slovy, přivedení nové IT kultury aplikačních tržišť, které začaly vývojem webu a smartphone aplikací a šířit ji do CNC, DNC a dalších systémů pro automatizaci výroby, které jsou propojené s CNC / DNC. MTConnect vede snahu, aby tyto myšlenky vešly v úspěšnou implementaci.

Popis

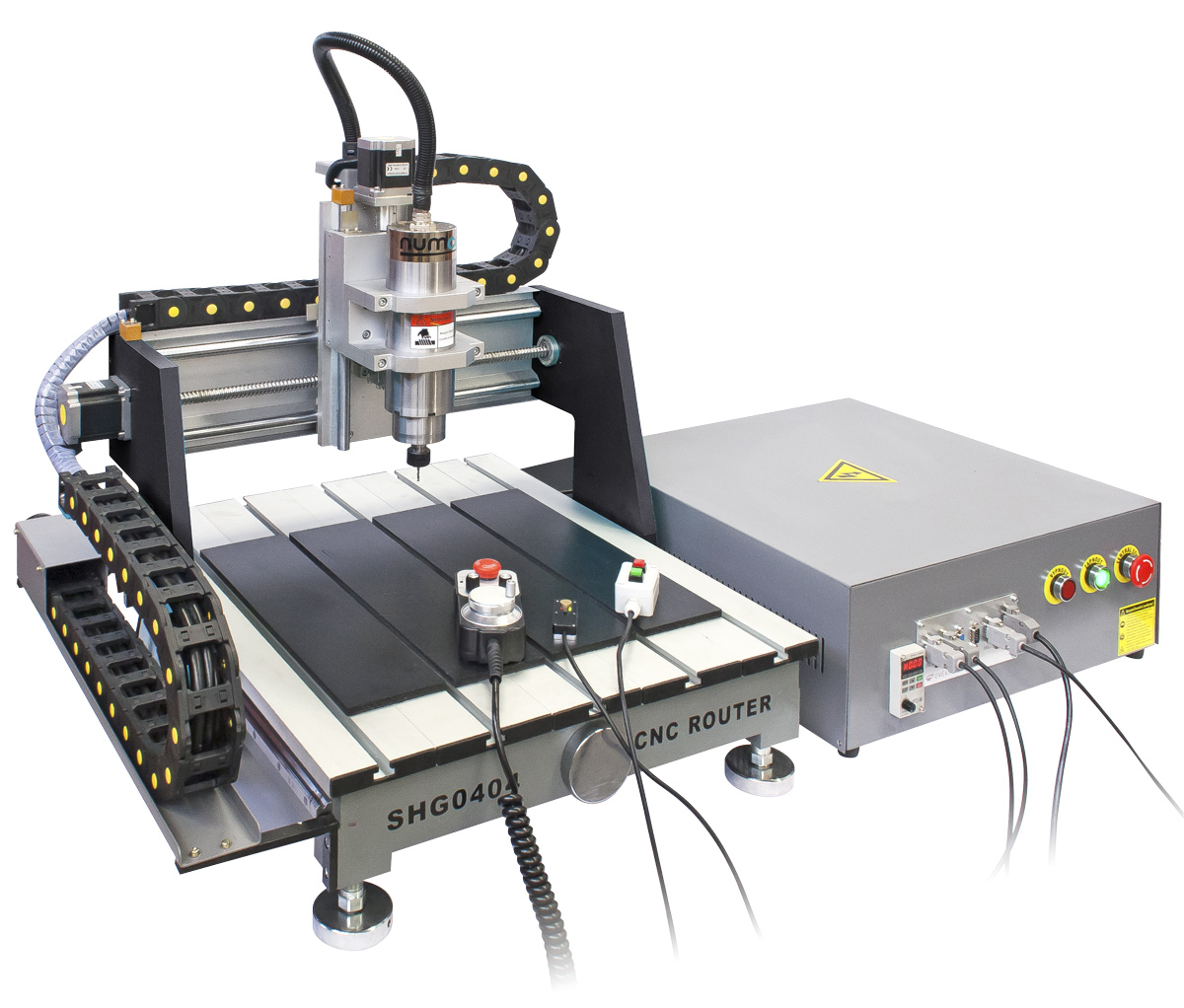

Moderní CNC frézky se příliš neliší v pojetí od původního modelu postaveného na MIT v roce 1952. Frézky typicky sestávají ze stolu, který se pohybuje v osách X a Y a z nástroje - vřetena - které se pohybuje v ose Z (hloubka). Poloha nástroje je poháněna motory prostřednictvím řady krokovacích zařízení s cílem poskytovat vysoce přesné pohyby, nebo v moderním designu, přímo řízenými krokovými motory. Uzavřená smyčka řízení dnes není povinná, protože otevřená smyčka funguje dobře, dokud jsou síly stále dostatečné malé.

Jak se řídící hardware vyvíjelo, obráběcí stroje se také samy vyvíjely. Jedna změna byla uzavření celého mechanismu do velkého boxu jakožto bezpečnostní opatření, často s dalšími bezpečnostními mechanismy pro bezpečný provoz k zajištění, že obsluha je dost daleko od místa obrábění. Většina nových CNC systémů postavených dnes jsou zcela elektronicky řízené.

CNC jako systémy jsou nyní používány pro jakýkoliv proces, který lze popsat jako sérii pohybů a operací. Patří mezi ně řezání laserem, svařování, svařování třením, ultrazvukové svařování, řezání plamenem a plazmatem, ohýbání, připínání, lepení, stříhání látky, šití, umisťování pásků a vláken, sběr a umísťování a řezání.

.png)

Pokud nemáme zboží skladem, informujte se před objednáním na termín naskladnění

Pokud nemáme zboží skladem, informujte se před objednáním na termín naskladnění